Dlaczego pigmenty perłowe są bardziej odporne na pogodę niż inne pigmenty perłowe?

Diamentowe interferencje perłowe pigmenty są bardziej odporne na pogodę niż inne pigmenty perłowe, głównie ze względu na ich unikalną strukturę i wybór materiałów. Oto kilka kluczowych czynników:

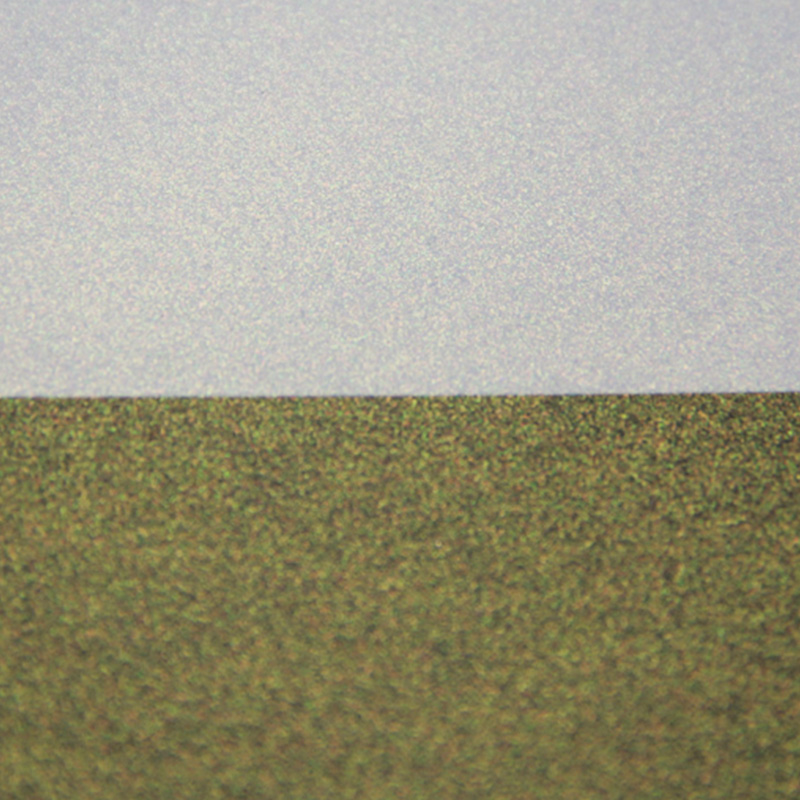

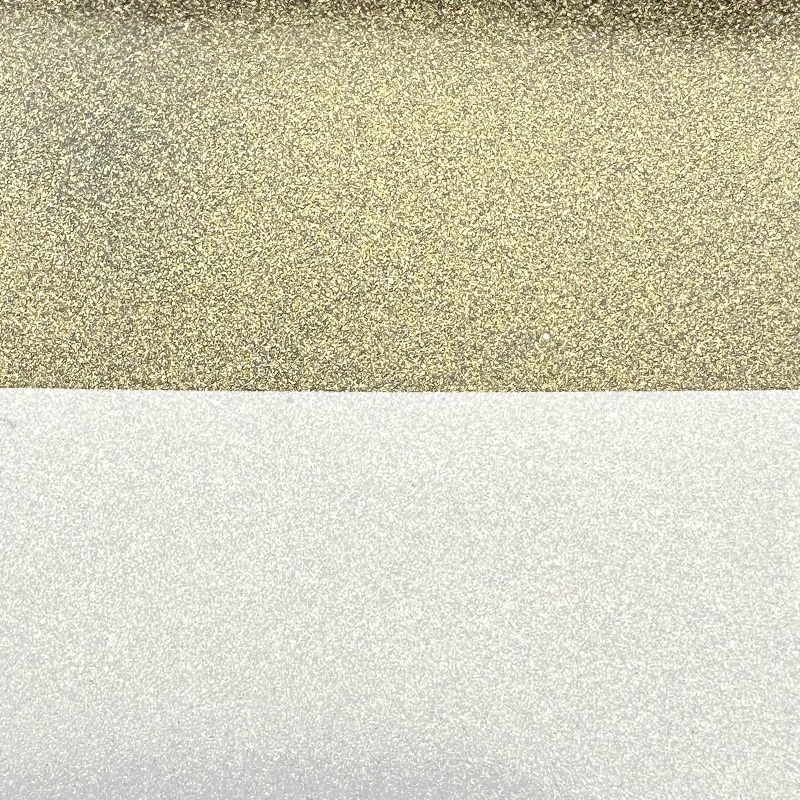

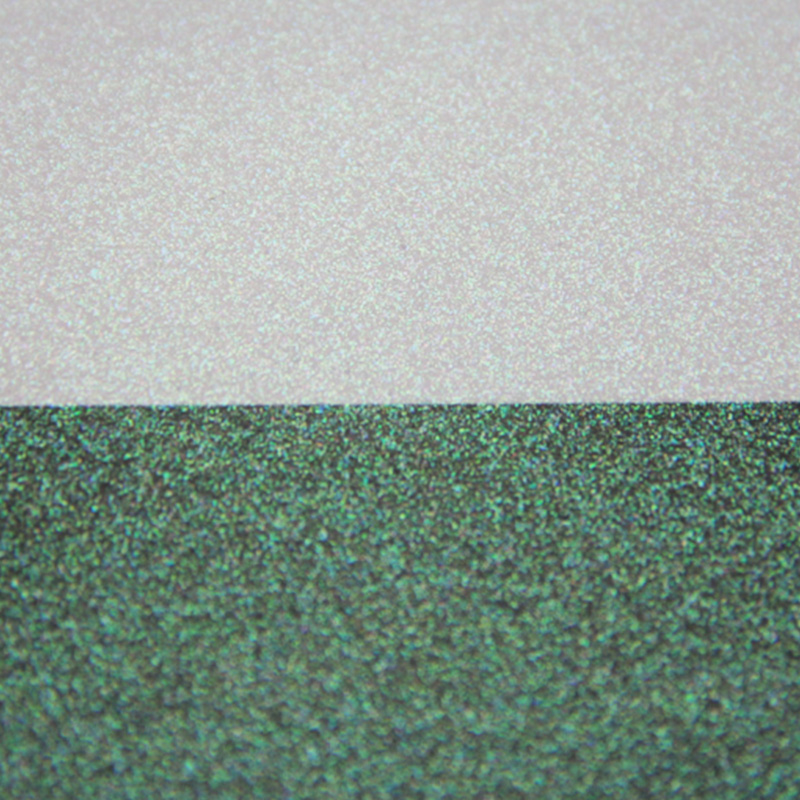

Struktura interferencji wielowarstwowej. Pigmenty perłowe interferencyjne diamentowe wykorzystują wielowarstwową strukturę interferencji, która nie tylko zwiększa efekt optyczny pigmentu, ale także poprawia jego odporność na czynniki środowiskowe. Struktura wielowarstwowa może lepiej rozproszyć i odbijać światło, zmniejszając bezpośrednie uszkodzenie podłoża przez ultrafiolet (UV).

Materiały o wysokich współczynnikach załamania światła. Pigmenty te wykorzystują materiały o wysokich współczynnikach załamania światła, takie jak dwutlenek tytanu (TIO2) i inne tlenki metali, które same mają doskonałą odporność na pogodę. Materiały o wysokich współczynnikach załamania światła mogą skuteczniej chronić ultrafiolet i inne szkodliwe promieniowanie, chroniąc w ten sposób właściwości optyczne i stabilność kolorów pigmentu.

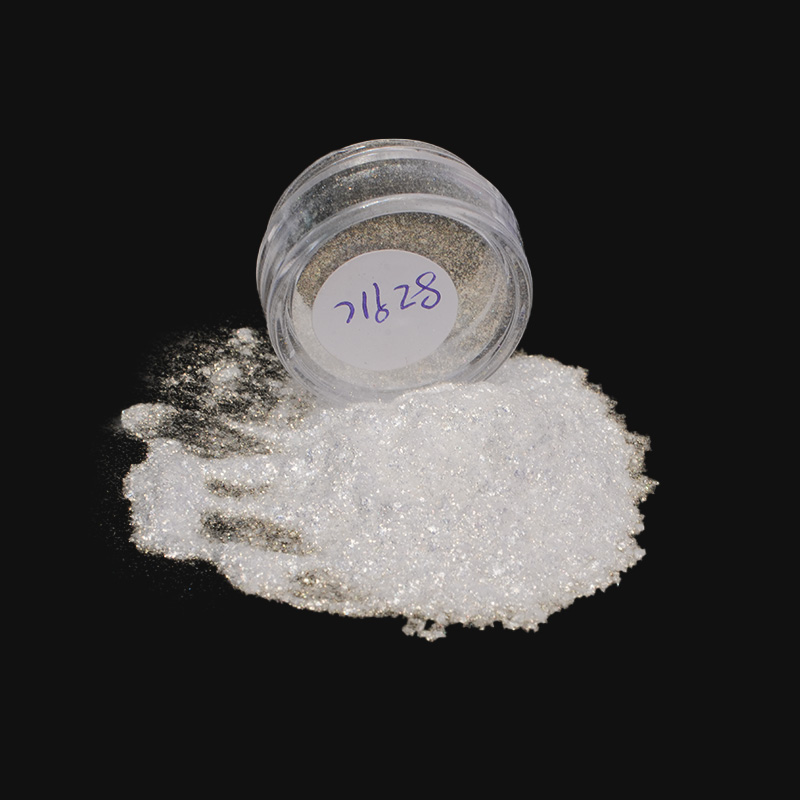

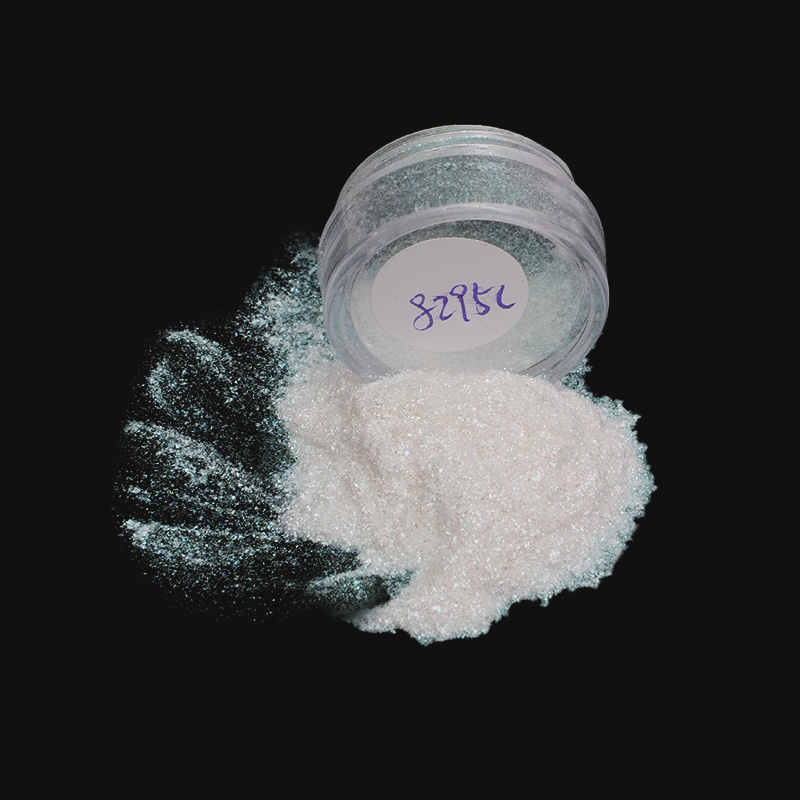

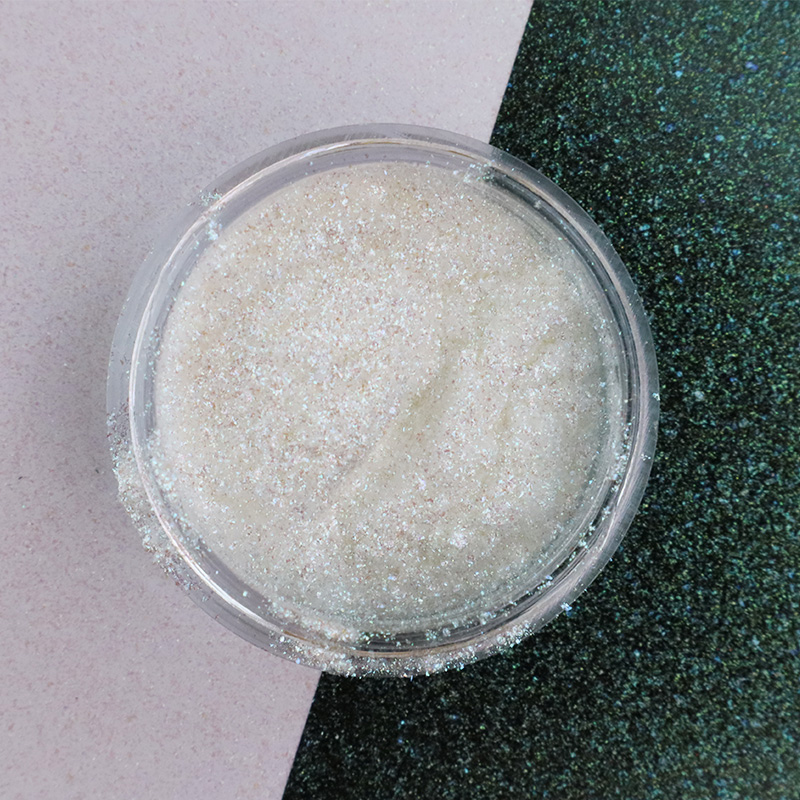

Stabilność chemiczna materiałów. Pigmenty perłowe interferencyjne diamentowe zwykle wykorzystują materiały o wysokiej stabilności chemicznej, takie jak syntetyczna mika i specjalne powłoki. Materiały te nie są łatwe do reakcji z chemikaliami w środowisku i mogą zachować swoją stabilność i trwałość w różnych trudnych środowiskach.

Wysokiej jakości proces produkcyjny. Proces produkcji pigmentów perłowych interferencji diamentowych jest zwykle delikatniejszy i ścisły, zapewniając jednolite rozkład i ścisłe wiązanie każdej warstwy materiałów. Ten wysokiej jakości proces produkcyjny nie tylko poprawia efekt optyczny pigmentu, ale także poprawia jego stabilność strukturalną i trwałość.

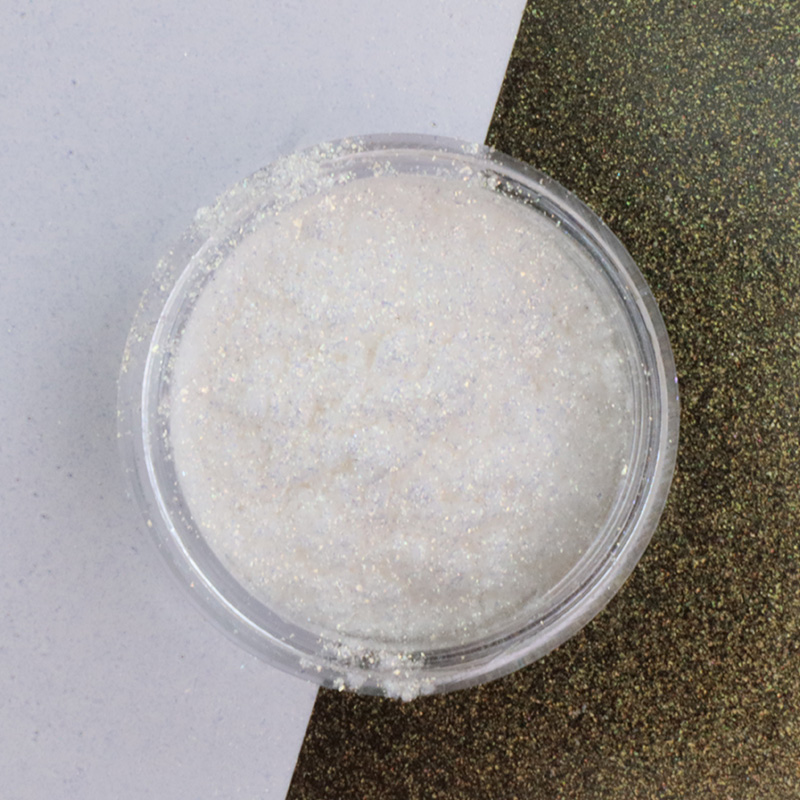

Właściwości przeciwutleniające i anty-korozji. Projekt powłoki pigmentów perłowych interferencji diamentowych zwykle zawiera składniki przeciwutleniające i przeciwkorozowe, które mogą skutecznie zapobiec utlenianiu lub degradacji pigmentu podczas długoterminowej ekspozycji na powietrze, wilgoć i inne środowiska korozyjne. Taki mechanizm ochrony powlekania znacznie rozszerza życie usługowe i odporność na pogodę pigmentu.

Zaawansowana technologia oczyszczania powierzchni. Zaawansowane technologie obróbki powierzchni, takie jak powłoka powierzchniowa i obróbka pasywacji chemicznej, dodatkowo zwiększają odporność na pogodę pigmentów perłowych. Technologia powlekania powierzchniowego może tworzyć warstwę ochronną na powierzchni cząstek pigmentowych, aby zapobiec penetrowaniu wilgoci i tlenu z środowiska; Leczenie pasywacji chemicznej może zmniejszyć reakcję chemiczną między pigmentem a środowiskiem zewnętrznym.

W jaki sposób środowisko użytkowania wpływa na odporność na pogodę pigmentów perłowych?

Środowisko użytkowania ma znaczący wpływ na odporność na pogodę Diamentowe interferencje perłowe pigmenty . Oto niektóre z głównych czynników środowiskowych i ich szczególny wpływ na odporność na wietrzenie pigmentu:

Promieniowanie ultrafioletowe (UV). Długoterminowe narażenie na silne promienie UV może powodować degradację składników organicznych w pigmentach, wpływając na ich właściwości optyczne i stabilność kolorów. Promieniowanie UV przyspiesza starzenie się i zanikanie pigmentów. Dodatki anty-UV są dodawane do formuły pigmentu, a do spowolnienia erozji promieni ultrafioletowych stosuje się wysoce oporną na UV powłokę tlenkową.

zmiana temperatury. Niezwykle wysokie temperatury mogą powodować rozszerzalność cieplną i degradację termiczną pigmentów, wpływając na ich stabilność strukturalną i właściwości optyczne. Niezwykle niskie temperatury mogą powodować kruchość farby, zwiększając ryzyko jej pęknięcia i spadania. Częste zmiany temperatury mogą powodować naprężenie termiczne, co prowadzi do zmniejszenia przyczepności między warstwami pigmentu, a nawet mikro-szaleństwem i rozwarstwianiem. Użyj substratów i powłok, które są odporne zarówno na wysokie, jak i niskie temperatury, oraz upewnij się, że struktura wielowarstwowa pigmentu jest zaprojektowana tak, aby wytrzymać wahania temperatury.

Wilgotność i wilgoć. Środowisko o wysokiej sprawności może powodować, że pigment pochłania wilgoć i rozszerzanie się, wpływając na jego stabilność fizyczną i chemiczną, a nawet może powodować mączniaka i korozję. Wilgoć (szczególnie kwasowa lub alkaliczna woda) może przenikać warstwę pigmentu, powodując rozkład i degradację pigmentu. Pokrycie powierzchni wodoodporną folią ochronną (taką jak żywica silikonowa) i stosowanie hydrofobowych materiałów powłokowych może skutecznie zapobiec wtargnięciu wilgoci.

Zanieczyszczenie chemiczne. Gazy kwaśne, takie jak dwutlenek siarki (SO2) i tlenki azotu (NOX), mogą chemicznie reagować z pigmentami, powodując, że je korodują i degradują. Substancje alkaliczne mogą również niekorzystnie wpływać na strukturę i kolor pigmentów. Niektóre rozpuszczalniki organiczne mogą rozpuszczać lub uszkodzić powłokę powierzchniową pigmentu, powodując utratę ochrony pigmentu. Wybierz materiały o wysokiej stabilności chemicznej i dodaj warstwę ochronną na powierzchni pigmentu, aby zapobiec korozji i zanieczyszczeniu chemicznym.

Zużycie mechaniczne. Mechaniczne ścieranie z piasku, pyłu i innych cząstek może powodować zużycie powierzchniowe i zarysowania pigmentu, wpływając na jego efekt optyczny i odporność na pogodę. Dodaj powłokę odporną na zużycie na powierzchnię pigmentu i wybierz podłoże o wysokiej twardości i dużym odporności na zużycie.

Zanieczyszczenie powietrza. Zanieczyszczenia atmosferyczne, takie jak przemysłowy dym i wydech samochodowy, zawierają różne składniki chemiczne, które są szkodliwe dla pigmentów i przyspieszą starzenie się i degradację pigmentów. Regularnie utrzymuj i czyste powierzchnie farby, aby zmniejszyć akumulację zanieczyszczeń i używać materiałów, które są wysoce odporne na zanieczyszczenie.

Środowisko morskie. Spray solny w środowisku morskim jest wysoce żrący i przyspieszy degradację i starzenie się pigmentów. Wysoka wilgotność i wilgotne środowiska mogą również negatywnie wpływać na pigmenty. Użyj materiałów odpornych na spray solne i wysoką odporność na korozję, i dodaj specjalną powłokę odporną na spray solne na powierzchni farby.