W jaki sposób proces produkcji pigmentu z perłowami srebrno-biały zapewnia konsystencję partii?

. Srebrny biały perłowy pigment Proces produkcyjny zapewnia spójność partii do partii poprzez wieloaspektową kontrolę i zarządzanie, w tym następujące kluczowe aspekty:

Zarządzanie łańcuchem dostaw surowców: Zapewnij zamówienie wysokiej jakości surowców od stabilnych i niezawodnych dostawców, takich jak mika, dwutlenek tytanu i inne podstawowe materiały. Jakość tych surowców bezpośrednio wpływa na wydajność i spójność produktu końcowego.

Standardy akceptacji surowców: Ustal surowe standardy i procesy akceptacji surowców oraz przeprowadzić kompleksowe testy i ocenę każdej partii przychodzących surowców, aby zapewnić one wymagania dotyczące projektowania produktu.

Projektowanie i optymalizacja formuły: Inżynierowie formułują precyzyjne formuły produkcyjne oparte na wymaganiach dotyczących projektowania produktu i informacji zwrotnej rynkowej, w tym odsetek każdego surowca, zamówienia dodatkowego i parametrów procesu. Formuły te są systematycznie weryfikowane i zoptymalizowane, aby zapewnić, że każda produkcja może spełniać stałe standardy jakości.

Kontrola parametrów procesu: ściśle kontroluje parametry procesu, takie jak czas mieszania, temperatura, ciśnienie i inne kluczowe czynniki podczas procesu produkcyjnego. Dokładna kontrola tych parametrów może zmniejszyć zmienność produkcji i zapewnić, że każda partia produktów ma spójne właściwości fizyczne i chemiczne.

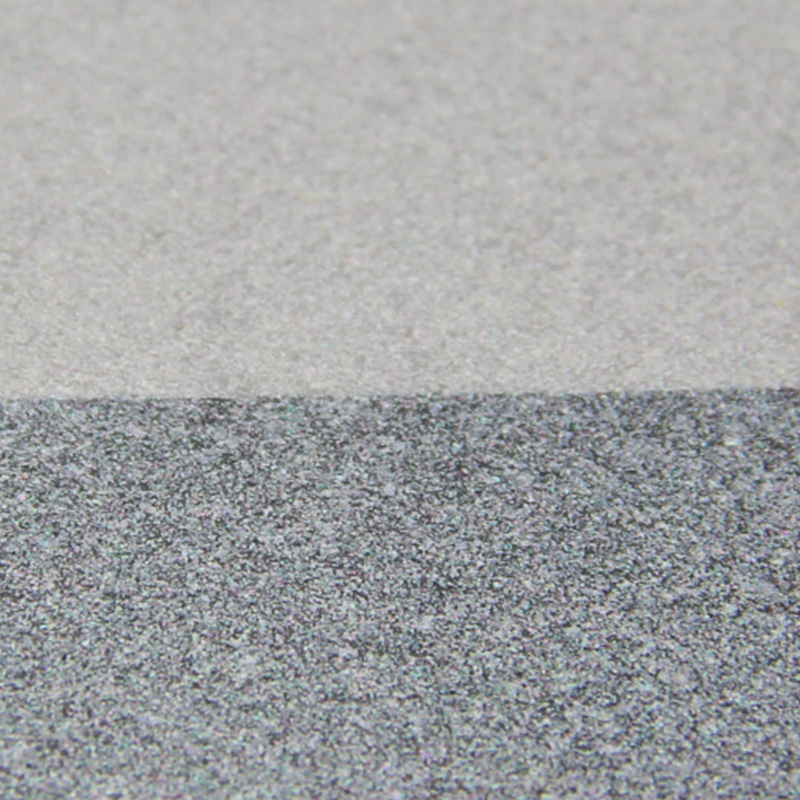

Testowanie partii: Przeprowadź kompleksowe testy jakości każdej partii produkowanych pigmentów perłowych srebrno-białych. Obejmuje to testowanie właściwości fizycznych (takich jak rozkład wielkości cząstek, połysk), testy właściwości chemicznych (takie jak stabilność chemiczna, rozpuszczalność) i kontrola różnicy kolorów.

Kontrola różnicy kolorów: Użyj bardzo precyzyjnych instrumentów różnicy kolorów, aby zmierzyć różnicę kolorów każdej partii pigmentów, aby upewnić się, że różnica kolorów między nim a standardową próbką jest w dopuszczalnym zakresie. Jest to kluczowy krok w celu zapewnienia spójności kolorów, szczególnie w przypadku pigmentów perłowych srebrno-białych, w których nawet niewielka różnica kolorów może znacząco wpłynąć na wygląd produktu końcowego.

Kontrola środowiska produkcyjnego: Utrzymaj stabilne warunki środowiska produkcyjnego, w tym kontrola temperatury i wilgotności, zarządzanie czystością itp. Te środki kontrolne pomagają zmniejszyć wpływ czynników zewnętrznych na proces produkcji i zapewnić spójność jakości produktu.

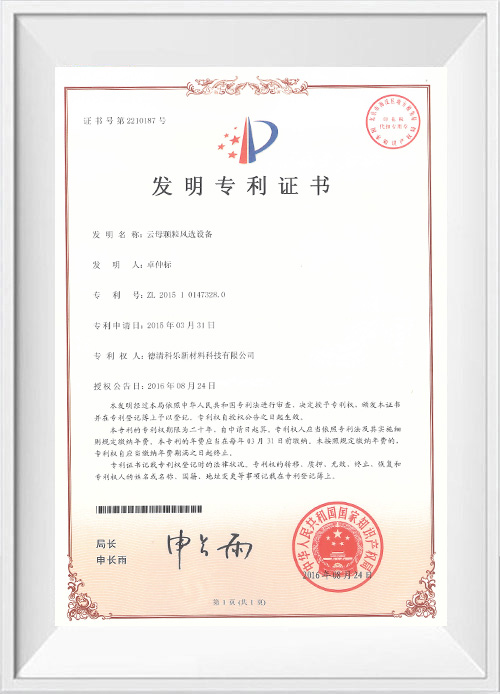

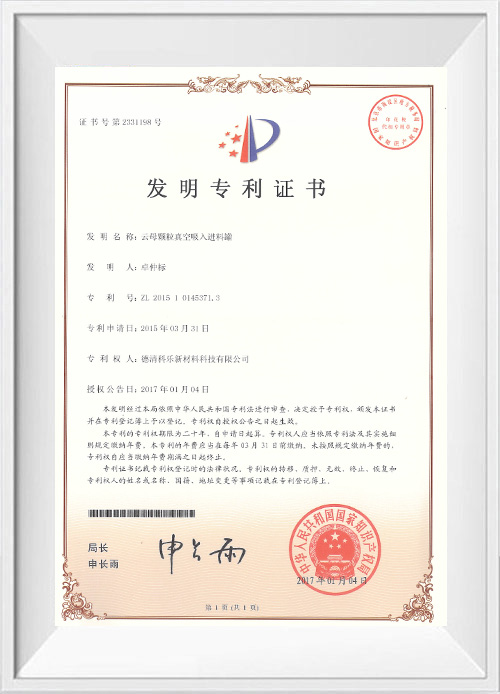

Zaawansowany sprzęt produkcyjny: Wykorzystanie zaawansowanego i zaawansowanego sprzętu i technologii może poprawić wydajność produkcji i stabilność jakości produktu. Na przykład zautomatyzowane systemy miksowania, wyrafinowany sprzęt do dyspergowania itp. Pomaga zapewnić jednolitą dyspersję pigmentów i poprawić spójność produkcji.

Informacje zwrotne od klientów i rozwiązywanie problemów: regularnie zbieraj opinie klientów, aby zidentyfikować i rozwiązywać problemy, które mogą wpływać na spójność produktu w odpowiednim czasie. Ustal skuteczne kanały komunikacji klienta i mechanizmy informacji zwrotnej w celu promowania związku między produkcją a popytem rynkowym.

Jak zapewnić stałą kontrolę różnic kolorów między partiami srebrno-białych pigmentów perłowych?

Kontrola różnicy kolorów nad Srebrno-białe pigmenty perłowe jest jednym z kluczowych kroków w celu zapewnienia spójności między różnymi partiami. Różnica kolorów odnosi się do stopnia różnicy kolorów między różnymi próbkami tego samego koloru. W przypadku pigmentów perłowych srebrno-białych nawet niewielkie różnice kolorów mogą znacząco wpłynąć na wygląd i jakość produktu końcowego. Poniżej znajdują się strategie kontroli różnicy kolorów, aby zapewnić spójność partii do partii:

Użyj instrumentów różnicy kolorów: Producenci używają instrumentów różnicowych kolorów, aby przeprowadzić dokładne pomiary różnicy kolorów dla każdej partii srebrno-białych pigmentów perłowych. Kolorymetr może ilościowo zmierzyć różnicę kolorów między próbką kolorów a próbką standardową, zwykle wyrażoną jako wartość ΔE (Delta E).

Ustaw standardy różnicy kolorów: Ustal ścisłe standardy różnicy kolorów, aby określić dopuszczalny zakres różnicy kolorów dla każdej partii pigmentów. Można to sformułować na podstawie popytu rynkowego, wymagań klientów lub specyfikacji produktu, zwykle wymagającego wartości ΔE w określonym zakresie.

Opracowanie standardowych próbek: Opracuj i utrzymuj zestaw standardowych próbek, które reprezentują pożądane kolory i efekty. Standardowe próbki są zwykle certyfikowane i weryfikowane i reprezentują idealny wygląd produktu.

Porównanie próbek z każdej partii do standardowych próbek: za każdym razem, gdy wytwarzana jest nowa partia pigmentów, pobierane są próbki do bezpośredniego porównania ze standardowymi próbkami. Można to zrobić za pomocą instrumentu kolorymetrycznego, aby upewnić się, że kolor nowej partii pigmentów jest zgodny ze standardową próbką lub w rozsądnym zakresie różnicy kolorów.

Kontrola procesu produkcyjnego: Upewnij się, że parametry procesu każdego kluczowego etapu podczas procesu produkcyjnego są ściśle kontrolowane, takie jak mieszanie surowców, czas reakcji, temperatura, ciśnienie itp. Stabilność tych parametrów ma kluczowe znaczenie dla kontroli różnicy kolorów pigmentów.

Kontrola stanu środowiska: Utrzymuj stabilne warunki środowiska produkcyjnego, w tym kontrola temperatury i wilgotności, zarządzanie czystością itp. Stabilność warunków środowiskowych może zmniejszyć wpływ czynników zewnętrznych na różnice kolorów pigmentowych.

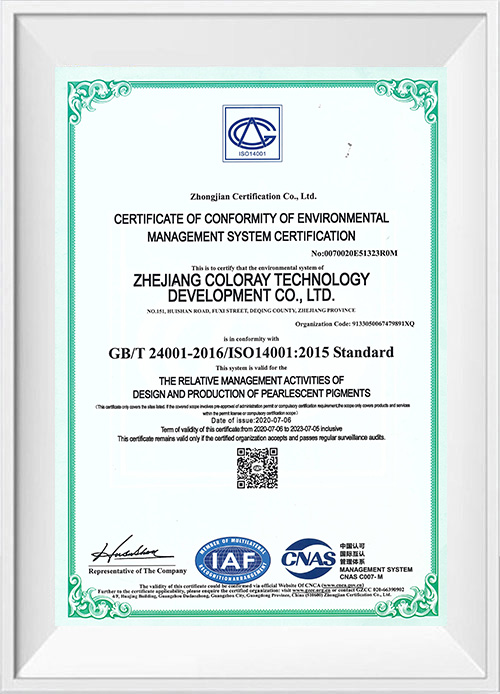

Wdrożenie systemu zarządzania jakością: Systemy zarządzania jakością, takie jak ISO 9001, zapewniają systematycznie wdrażane i stale ulepszane.

Regularny przegląd i ulepszenie: Strategia kontroli różnicy kolorów jest regularnie sprawdzana i ulepszana, a korekty dokonywane są na podstawie informacji zwrotnych klientów, trendów rynkowych, postępów technologicznych i innych czynników w celu ciągłego poprawy wydajności i dokładności kontroli różnicy kolorów.